Planification & Ordonnancement de Production

Vos planificateurs passent des heures à caler des OFs, arbitrer des priorités et ajuster des plannings à la main. Nos algorithmes font ce travail en quelques secondes, en tenant compte de toutes vos contraintes simultanément.

Planification tactique : plan de production sur plusieurs semaines/mois avec lissage de charge. Identification des goulots d'étranglement et des périodes creuses afin d’orienter l'action commerciale. Identification anticipée des retards pour avoir le temps de trouver des solutions (négociation, réallocation, sous-traitance, etc.).

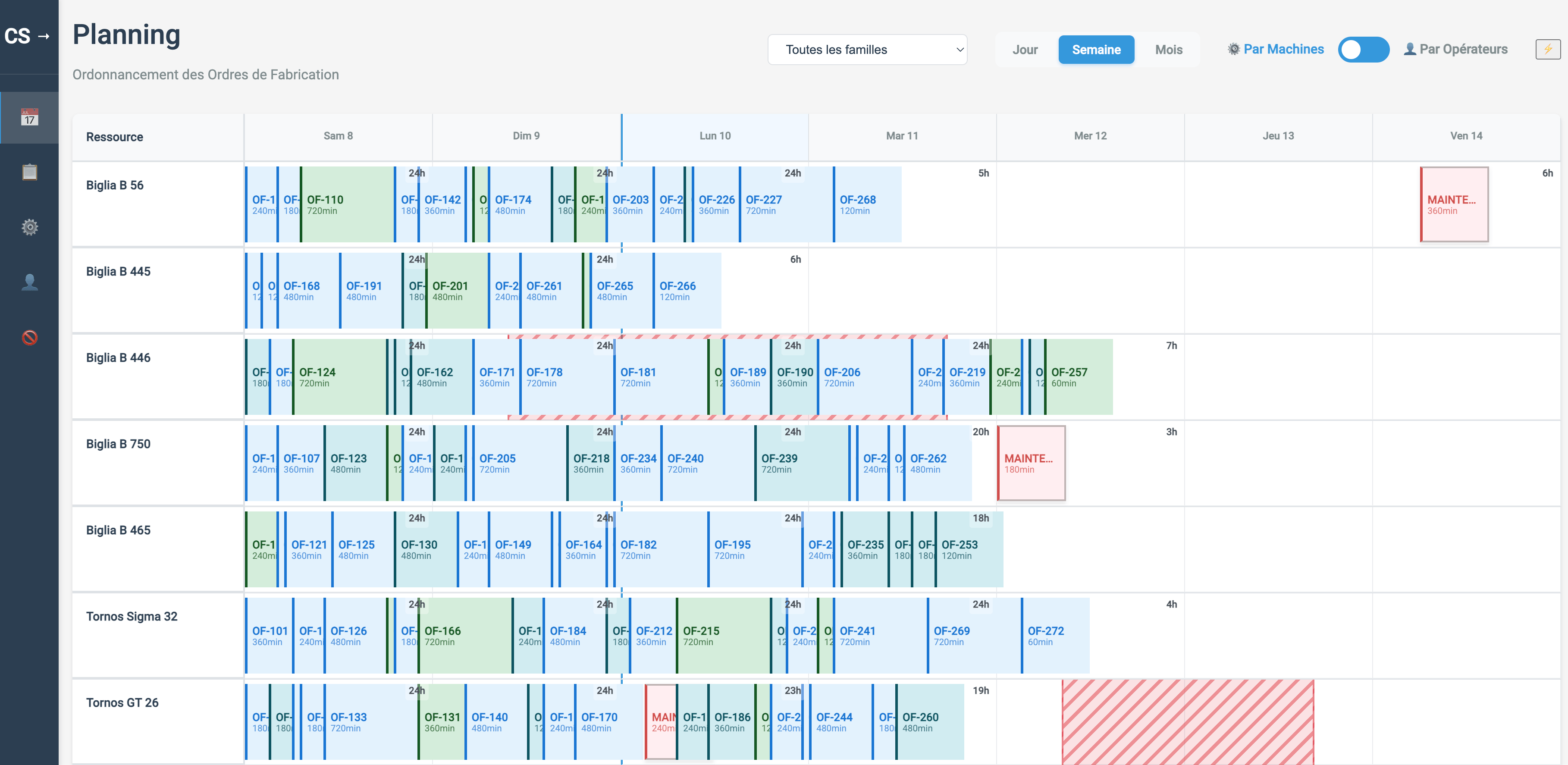

Ordonnancement d'atelier : affectation optimale de tâches sur machines avec prise en compte des temps de réglage. Ordonnancement optimisé pour maximiser la productivité et minimiser les retards.

Re-planification dynamique : recalcul automatique de l'ordonnancement en temps réel pour absorber les perturbations (pannes, ruptures d'approvisionnement, urgences) et sécuriser les délais de livraison.

Nos algorithmes prennent en compte vos contraintes:

- Contraintes machines : capacités, disponibilités, maintenances préventives

- Contraintes opérateurs : compétences, disponibilités, affectations préférentielles

- Contraintes temporelles : temps de réglage, temps opératoires, délais de livraison, dates au plus tôt/tard

- Contraintes de production : tailles de lots, gammes de fabrication, relations de précédence, stocks intermédiaires

- Objectifs métier : minimisation des retards, maximisation du taux d'utilisation, équilibrage de charge, réduction de l'encours

Nos solutions APS s'intègrent à votre écosystème (ERP, MES, GPAO) et et optimisent vos plannings, de la grande série aux produits personnalisés configurés à partir de gammes standard.